プレスリリース

-

ソウルメトロが生産終了部品を3Dプリンタで製作 都市鉄道で初

-

プレスリリース 登録日投稿者SMG ヒット1,821

- – ソウル交通公社、第4次産業革命のコア技術でガイドレール・ガスケット・吊り革部品を製作

- – 性能検討を経て2・7・8号線に設置、テスト…製作期間約30~40%に短縮、費用も削減

- – 生産終了部品または少量発注が困難な場合に…今後、技術適用製品を拡大

ソウル交通公社(社長:キム・テホ)が、生産が終了し入手困難な鉄道車両部品を第4次産業革命のコア技術である「3Dプリンタ」を用いて製作することに成功した。部品は性能検討を経て今月初旬にソウルメトロ2・7・8号線に設置されテスト走行を行っている。

今回製作された部品は、生産が終了した鉄道車両用の総合制御装置ガイドレール、車軸ガスケット、そして大量発注しかできず少量生産が困難だった吊り革である。

ソウル交通公社は、3Dプリンタで製作した部品を実際に車両で使用することは韓国内の都市鉄道運営機関では初の試みであると説明した。第4次産業革命の中核的なキーワードである3Dプリンティングは、コンピュータに入力した形状データをもとに、立体的な造形物を作り出す技術である。最近では自動車製造から食品産業にいたるまで広く活用されている。

鉄道車両の寿命は約25~30年だが、車両に使われている部品の生産はその前に終了する場合がある。そのため、車両の総合制御装置ガイドレールや車軸ガスケットは、部品交換が必要になった際、製作を発注するとかなりの時間を要し少量生産も困難なため手に入りにくい。吊り革は主材がプラスチックのため、3Dプリンタを用いた製作に適している。鉄道車両用の総合制御装置ガイドレール、車軸ガスケット、吊り革は、3Dプリンタでの製作が比較的容易な部品で、品質不良があっても車両運行に支障をきたすことはない。

3Dプリンタで造形物を出力することによって製作期間は従来より30~40%短縮し、製作費用も削減される効果が確認された。ガイドレールは、これまで10個の注文につき250万ウォンだったものが、3Dプリンタで製作することで30万ウォンに削減された。

公社は、鉄道車両の部品と吊り革の製作を皮切りに、技術力を蓄積し3Dプリンティング技術の適用対象を拡大する計画である。

ソウル交通公社のキム・テホ社長は、「先端技術である3Dプリンティング技術を鉄道車両のメンテナンスに積極的に活用し、安全運行のための技術力を磨いていきたい」と話す。

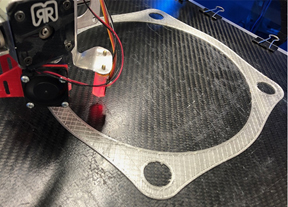

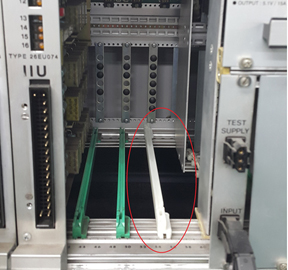

<3Dプリンタで製作した部品写真>

3Dプリンタで製作した部品写真 3Dプリンタでガスケットを製作している姿 車内の吊り革 電動車総合制御装置ガイドレール